mm.X Implantat-technologie

Als Startup im Umfeld der RWTH Aachen gegründet, verwenden wir Technologien führender Forschungsinstitutionen im Bereich der Medizin, Materialforschung, Produktionstechnik und Oberflächentechnik. Die Implantate werden in Deutschland entwickelt, getestet und hergestellt.

Der Implantatwerkstoff wurde mehrfach präklinisch und laborchemisch erfolgreich auf Biokompatibilität getestet. Der bei der Degradation entstehende Wasserstoff wird durch eine spezielle Legierungsherstellung und eine Umwandlung der Oberfläche in eine Keramik auf ein minimales, vom Körper problemlos verträgliches Maß gesenkt.

Magnesium als Biomaterial

Das Leichtmetall Magnesium bietet sich als Implantatwerkstoff an, da es die Festigkeit eines Metalls mit der Fähigkeit verbindet, vom Körper abgebaut werden zu können. Magnesium ist mechanisch nahezu vergleichbar zu kortikalem Knochen. Dadurch ist es in der Lage Frakturen bis zur Ausheilung mit der notwendigen mechanischen Festigkeit zu stabilisieren. Im Vergleich zu Titan- oder Stahlimplantaten tritt der negative Effekt des stress shieldings nicht auf.

Im Gegensatz zu Polymerwerkstoffen oder Biokeramiken wird Magnesium nicht über eine inflammatorische Reaktion abgebaut, sondern über einen physiologischen Prozess, wobei es hauptsächlich in Magnesiumhydroxid und Wasserstoffgas umgewandelt wird. Die beiden Reaktionsprodukte werden vom Körper abtransportiert und es bildet sich eine intakte Knochenstruktur.

Herstellung der Legierung

Im Bereich der medizinischen Implantate legt die verwendete Grundlegierung den Grundstein für die mechanische Festigkeit und die Steuerung der Abbaugeschwindigkeit der Implantate. Es werden zwei innovative spezialisierte Legierungssysteme, die im Bezug auf mechanische Festigkeit und Abbauverhalten optimiert sind, verwendet.

Der Prozess vom Rohmaterial bis zur biokompatiblen, bioabsorbierbaren Legierung wurde in einem langjährigen Forschungsvorhaben entwickelt. Wir verwenden aktuell zwei Legierungen: Eine Magnesium-Seltene Erden-Legierung sowie eine Magnesium-Kalzium-Zink-Legierung.

Produktion der Implantate

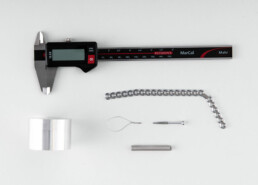

Durch den Einsatz spezieller Werkzeuge in der Implantatfertigung erreichen wir höchste Genauigkeiten und einen minimalen Einfluss auf die Eigenschaften als Biomaterial. Die innovative Anwendung von additiven Verfahren („3D-Druck“) sowie moderner Frästechnologie ermöglicht außerdem in Zusammenarbeit mit unseren Partnern patientenindividuelle Lösungen zu realisieren.

Das Zusammenspiel aus den Herstellungstechnologien ermöglicht medical magnesium bioabsorbierbare Implantatdesigns und Lösungen für zahlreiche medizinischen Fragestellungen zu entwickeln, die besonders von bioabsorbierbaren Implantaten profitieren.

Qualität und Leistung

medical magnesium wurde gegründet, um Produkte ausgehend von führender Forschung zu entwickeln. Bei der Umsetzung greifen wir auf Produkte mit nachweisbar hoher Qualität zurück. Bei Kooperationen mit Partnern legen wir Wert auf ein gleiches Verständnis von einem hochfunktionalen und sicheren Produkt.

Alle Schritte der Produktionskette finden im Einklang und über die Anforderungen internationaler Normen hinaus innerhalb Deutschlands statt. Wir befinden uns in engem Austausch mit unseren Partnern, um die Implantate in jedem Detail fortwährend zu verbessern.

Innovative Oberfläche

Für eine optimale Gewebeintegration und eine kontrollierte Umwandlung in Knochengewebe wird die Oberfläche der Implantate mit einem innovativen Verfahren in eine Keramik aus Magnesiumoxid umgewandelt. Dadurch erhalten die Implantate ihr matt-graues Erscheinungsbild. Durch die Verlangsamung der Korrosion wird die primäre Stabilität des Implantats gezielt angepasst.

Die Kombination aus Legierungsauswahl und Oberflächentechnik stellt sicher, dass in der Phase der initialen Frakturheilung kein Einfluss durch die Gasbildung eintritt.